在科技制造领域技术迭代加速的背景下,某企业电子单机系统的复杂化、综合化与智能化程度持续提升,由此导致产品全生命周期维护保障成本年均增长超 20%。这一现状对产品实现过程的工艺规范性、数据可信度及故障诊断时效性提出了严苛要求。

当前企业在产品交验环节存在显著质量风险:交验前依赖人工执行流程符合性检查与数据有效性核验,受限于人为因素,漏检率和错检率较高,直接导致部分交验产品因数据异常或流程偏差需返工处理,引发某产品精度漂移、系统误动作等核心性能问题。

故障排查环节更凸显传统模式的局限性:过度依赖资深工艺师经验,缺乏多维度数据关联分析,未能构建数据驱动的智能诊断模型。某型号产品统计显示,复杂故障平均定位时间长达 4.2 小时,故障预测准确率不足 60%,严重制约企业装备的维护效率与任务可靠性。

为突破上述瓶颈,引入基于智能数据分析的过程质量保证系统势在必行。该系统通过深度学习算法,构建全流程质量管控模型:一方面依托预设规则引擎实现产品数据与 GJB 标准的自动化比对,将流程符合性检查准确率提升至 99.5% 以上;另一方面建立全生命周期数据追溯体系,确保任意质量问题可在 30 分钟内完成数据链回溯。在故障诊断领域,通过整合 5000 + 条历史故障数据与实时运行数据,运用 LSTM 神经网络构建预测模型,使潜在故障预警准确率提升至 92%,实现从 "事后处置" 向 "事前预防" 的质量管控模式转型。

一、多域数据融合采集体系

构建三级数据采集架构:

l 设备层:支持 RS422/485 串口、1553B 总线等企业标准接口,实现核心器件的毫秒级数据采集(采样频率达 1kHz)。

l 协议层:内置 128 种工业协议解析引擎,兼容 XML/JSON/TXT/CSV 等半结构化数据,声音、视频、图像等非结构化数据的同步采集。

l 传输层:采用断点续传和高速双缓存机制,在网络波动和设备异常离线情况下,也能确保数据完整性。

二、智能数据治理中心

集成 AI 驱动的数据处理流水线:

l 自动清洗模块:通过孤立森林算法识别 3σ以外的异常值,结合贝叶斯插值法完成缺失数据修复,某型号试验数据显示清洗后数据合格率从 78% 提升至 98.3%。

l 标准化引擎:依据行业和企业标准,对参数、温度漂移等关键指标进行量纲统一与归一化处理。

l 质量标签体系:为每组数据自动生成包含采集时间、设备状态、工艺人员等信息的元数据标签,构建可追溯的数据资产网络。

三、多维智能分析平台

构建三级分析模型矩阵:

l 实时监控层:基于规则引擎实现 200 + 项工艺指标的实时预警,如核心器件零偏超过阈值时触发三级报警。

l 趋势预测层:运用 Transformer 神经网络对导航精度数据进行时序分析,提前预测性能退化趋势。

l 根因分析层:通过关联规则挖掘(支持 Apriori 算法),建立 "温度 - 振动 - 零偏" 多物理场耦合分析模型。

四、可视化决策支持系统

开发专用人机交互界面:

l 三维质量看板:以数字孪生形式展示产品全生命周期质量轨迹,支持基于 VR 的装配流程合规性检查。

l 故障诊断工作台:集成案例推理(CBR)与规则推理(RBR)双引擎,工艺师可通过自然语言查询相似故障案例。

l 智能远程操作终端APP:支持工艺人员不必亲至现场,在远程集控中心通过智能远程操作终端APP执行远程操作,实现试验场与集控中心的协同决策。

接下来让小编带领大家详细了解关键成果有哪些吧!

(一)智能质量保证体系

1. 全链路异常识别系统

构建七阶异常处理机制:

在某型号试验中,系统成功捕获12例温度传感器漂移异常,平均报警响应时间较人工检查效率提升17倍。

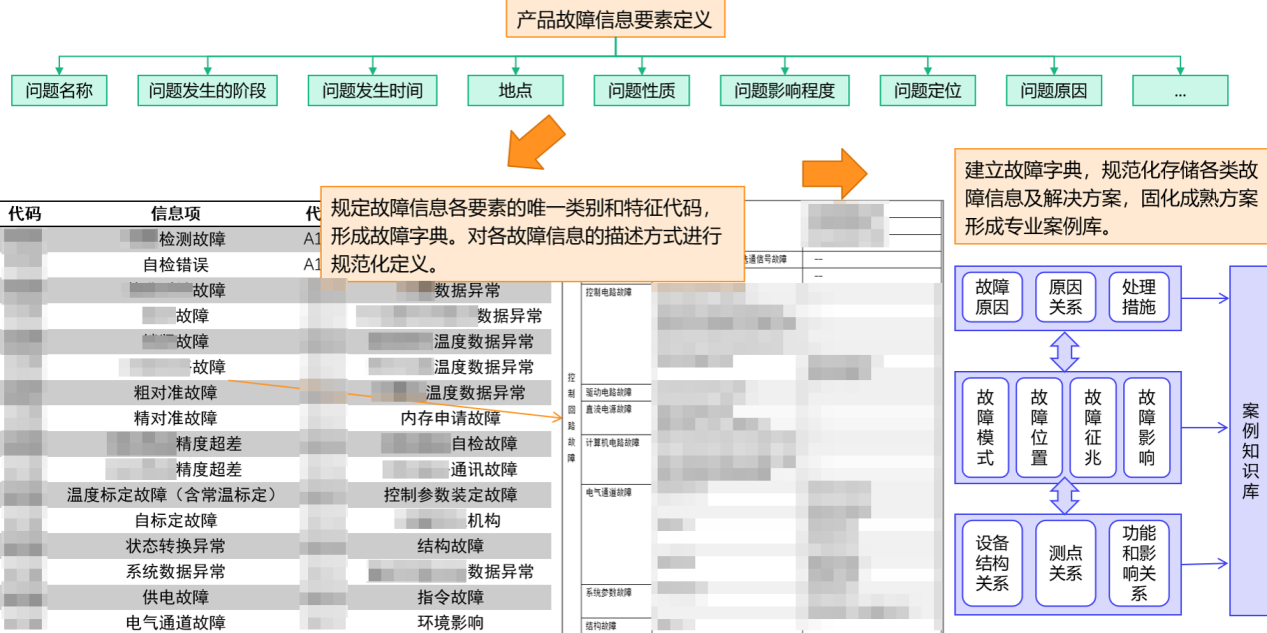

2. 智能诊断工程化应用

建立包含 500+ 类故障模式的知识库,实现:

l 快速定位:通过故障特征向量匹配,将复杂故障定位时间压缩至 22 分钟。

l 预测维护:基于退化模型对部件寿命进行预测,预测误差≤3.5%。

l 案例复用: 某批次产品通过历史案例匹配,使同类故障发生率下降 42%。

3. 工艺闭环管理系统

实现排故工艺的数字化管控:

l 支持标准工艺库的智能引用。

l 临时工艺编制效率提升 60%,工艺文件标准化率达 100%。

l 建立工艺执行追溯链,支持从产品故障反查至具体装配工步。

(二)数据驱动质量分析

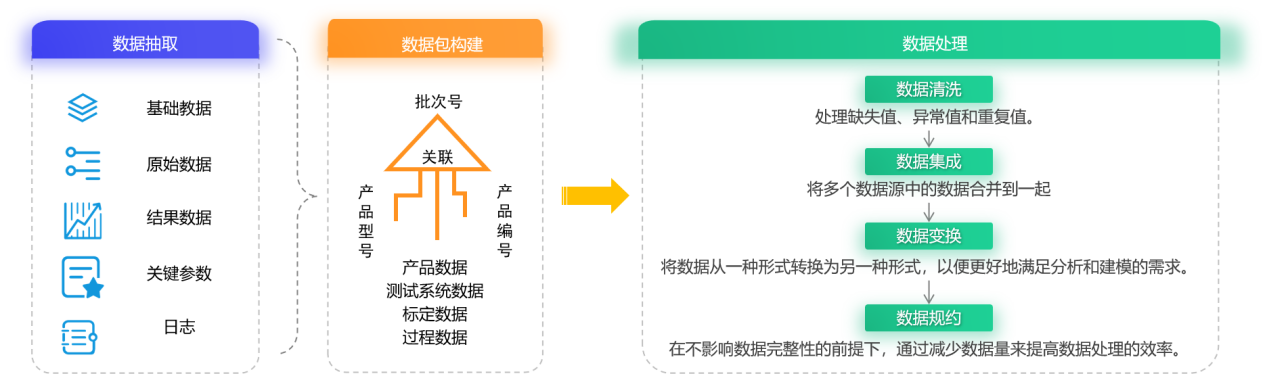

1. 全生命周期数据包构建

为每套产品生成包含多个维度的数字孪生体,具体包括:

l 硬件配置:某产品批次号、标定参数等 46 项指标。

l 软件状态:控制程序版本、自检测试日志等数据。

l 工艺记录:多道工序的操作视频、装配数据等。

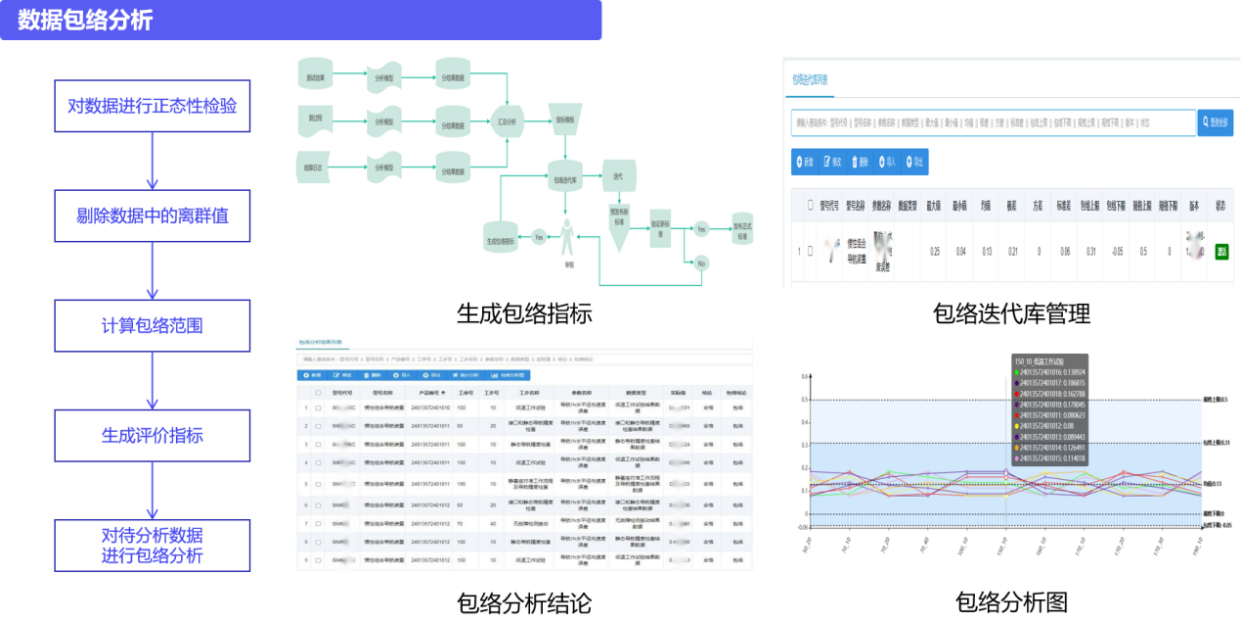

3. 包络分析工程应用

基于5000组历史数据构建的智能包络模型,突破传统单参数阈值限制,实现多维度协同管控:

l 温度-零偏动态包络:在-40℃~+70℃极宽温域建立32个温度节点的精度阈值曲线,消除传统固定补偿残余误差。

l 振动-可靠性包络:融合正弦/随机振动试验数据,生成三维防护标准曲面(频率-振幅-持续时间)。