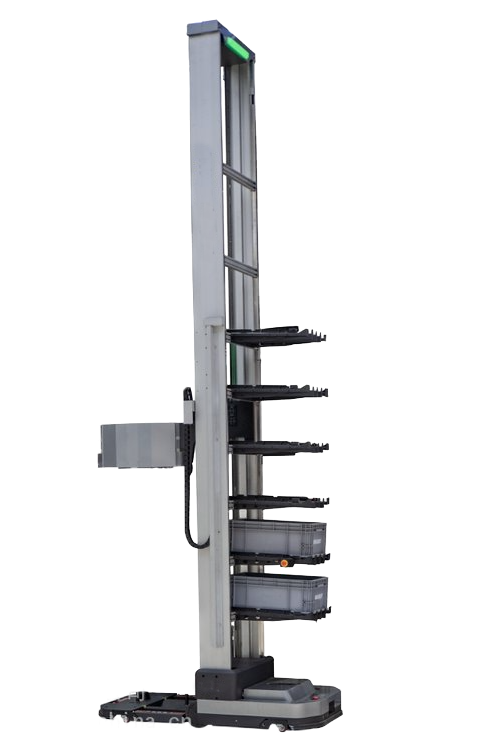

1. 料箱搬运机器人介绍

料箱搬运机器人AGV是一款集成了机械传动、控制系统、传感器技术、视觉系统等多种先进技术的高性能箱式仓储机器人。机器人具有智能拣选与搬运、自主导航、主动避障和自主充电等功能,可以真正实现从传统的“人找货”拣选模式转变为高效简单的“货到人”智能拣选。它是一款智能化物流搬运设备,无需借助任何轨道,可前进,可原地旋转到任意角度,同时还具有高稳定性和高精度作业的特点。机器人配套使用的设备控制调度软件系统可处理业务相关系统下发的需求,如入库、出库、分拣、盘点、理库等业务,极其适用于仓储货物管理。

料箱机器人示意图

a. 快速部署,简单易用

l 低风险、低成本、回报快、柔性高、易升级、易扩展。

l 简单易用,具有声光报警和语音提示,人机交互界面友好。

l 具有自主充电功能,充电快。快充模式仅需40分钟即可充满电(电量在30%~80%之间时)。

b. 搬运效率高,空间利用率高

l 采用多背篓设计,支持多个货箱同时搬运。

l 支持使用10米高货架,大大提升仓储空间密度,可存储更多货箱。

l 一个仓库支持多台机器人同时工作,机器人可抱取单货箱承重最大为50kg,整机总承重最大可达400kg。

c. 柔性强

l 能够灵活适应多种应用场景,根据不同场景和行业的特点需求,进行定制化设计和配置。

l 采用二维码导航结合惯性导航技术,精准定位,可实现行驶路径智能规划,灵活多变。

l 可以根据实际需求,增减机器人的数量或扩展其功能,以满足不断变化的搬运需求。

d. 兼容性强

l 支持对接各种类型货架、工作站、操作台、输送线和机械臂等。

l 支持多种货箱(纸箱、塑料箱)混合拣选,兼容多尺寸货箱。

l 支持2D/3D视觉技术,先进的3D视觉识别技术,可实现无码识别取放货。

e. 多重安全保护,作业更安全

l 机器人内置多重安全保护装置:急停安全保护、避障保护、碰撞保护、电池保护、限位保护、升降防坠保护。

f. 可视化管理,更直观

智慧管理平台可实现对机器人的实时监控,并实时反馈机器人运行信息,实现智能管理、智能运维。

2. 应用解决方案

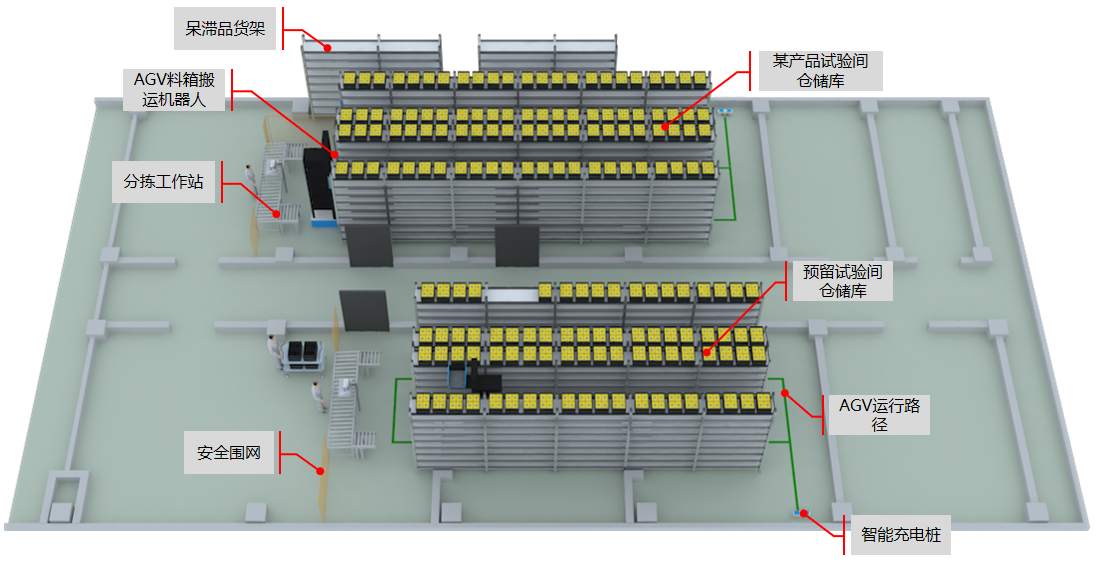

自动化仓储中心项目有效占地空间在厂房2楼某产品试验间和预留试验间2个房间范围内。

某产品试验间长宽高:18.1 m×7.2 m×4.7m,房间内分布有立柱、管道及设备等;

预留试验间可用长宽高:16.6 m×7.2 m×4.1m,一墙面分布有风管,其它位置布有设备等。

自动化高层货架库区料箱存量要求≥2300箱,料箱规格L600mm×W400mm×H150mm;要求出入库复合作业率≥40箱/小时/台。

项目楼面建筑最大负载为600kg/㎡。充分考虑楼面负载安全性,物料正常运行过程中满足负载要求。

主要承担某系列产品物料的配套管理,同时兼顾某装配线的其他物料配套能力,用于上述物料齐配套物资的存储及信息化管理,建成自动化、信息化、智能化的物资齐配套系统。

自动化仓储中心分为某产品试验间仓储库和预留试验间仓储库两个自动化存储库区,总体布局如下图所示:

![]() 总体布局图

总体布局图

整体方案包含仓储管理系统、设备控制系统、存储系统、搬运系统以及拣选系统,各系统主体功能如下:

(1) WMS仓储管理系统

① 仓储中心物料的在库信息化管理;

② 管理从到货、收货、上架、库内作业(盘点理货等)、拣选、库存调拨、虚拟库位管理的整体的物流、信息流等;

③ 整体集成物流管理系统软件,ERP系统接口开发集成等。

(2) 设备控制系统

① 对区域内的料箱搬运机器人AGV、充电站等状态进行管理(作业状态、是否异常等信息);

② 接受WMS下发的搬运指令,根据相应的逻辑分配任务,并监控执行情况,反馈任务执行结果。

(3) 储存和搬运系统

① 高层货架区包含普通存储区和呆滞品存储区,存储货格数一共2716个;

② 拣选区配置暂存小推车两辆,每辆可存储6个料箱;

③ 两个库区各配置2台料箱搬运机器人AGV和1台充电桩;

④ 料箱搬运机器人AGV从货架上取货,搬运至存取货区,并自动和输送线或工作站区货架对接。

⑤ 对接WMS系统,自动识别料箱,根据指令将料箱送至工作站或者料箱搬运机器人AGV接驳位;

⑥ 实现物料储存位置的自动摆放和移动,可对料盒暂存管理。

(4) 拣选系统

两个库区各配置一套拣选系统,包含输送线和工作站,供操作者进行执行入出库、分拣等作业。

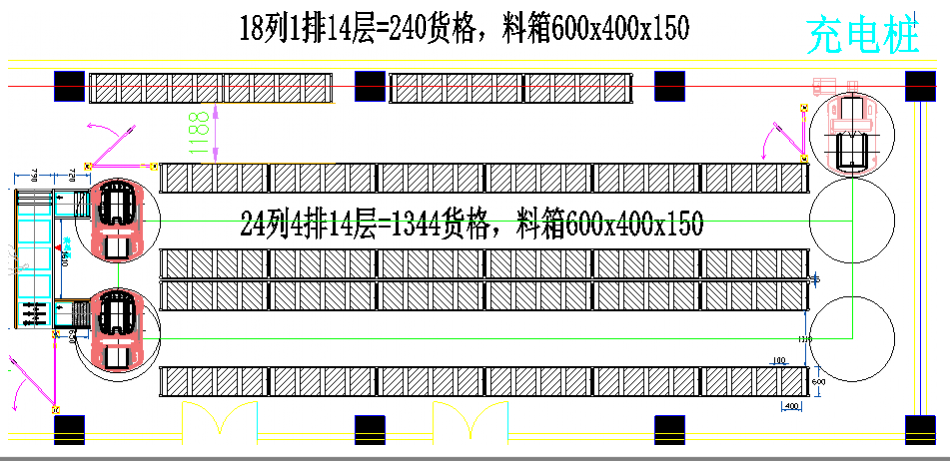

滑油泵试验间仓储库布局图

① 某产品试验间可用空间尺寸:L18.1 m×W7.2 m×H4.7m,库内设备布局尺寸:L17.2 m×W6.5 m×H4m,在可用空间范围之内。

② 高层货架可存放料箱(L600mm×W400mm×H150mm)1344个。

③ 配置2台料箱搬运机器人AGV,1台充电桩和一套拣选工作站。

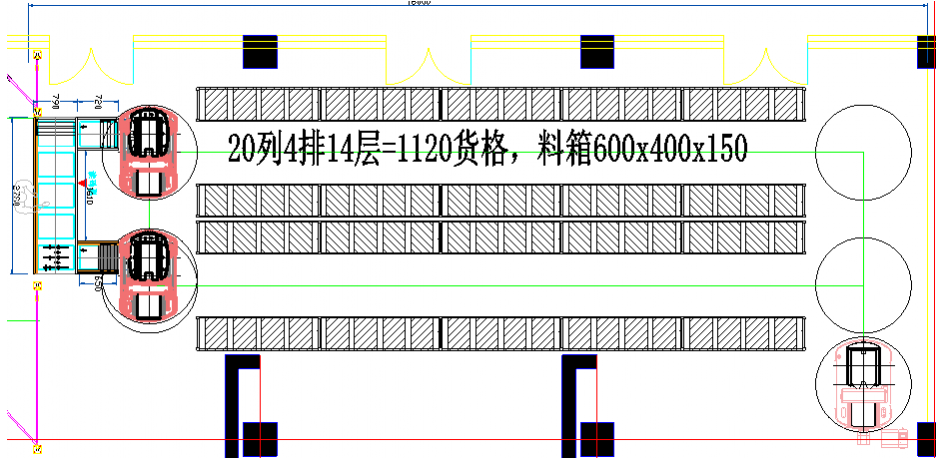

(2) 预留试验间仓储库

① 预留试验间可用空间尺寸:L16.6 m×W7.2 m×H4.1m,库内设备布局尺寸:L15.3 m×W6.5 m×H4m,在可用空间范围之内。

② 高层货架可存放料箱(L600mm×W400mm×H150mm)1120个。

② 配置2台料箱搬运机器人AGV,1台充电桩和一套拣选工作站。

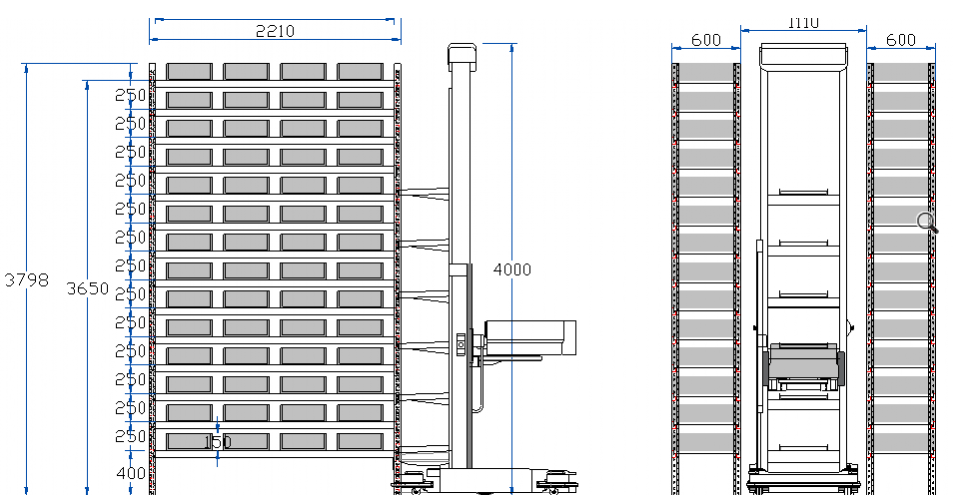

(3) 高层货架和料箱搬运机器人AGV示意图

① 某产品试验间可用高度:H4700mm,预留试验间可用高度H4100mm。

② 高层货架共14层,货架高度3798mm。

③ 料箱搬运机器人AGV背篓层数5层,前抱层数1层

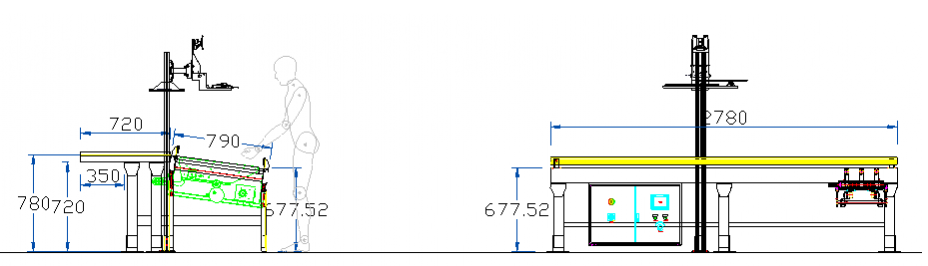

(4) 拣选工作站示意图

拣选系统由输送线和工作站组成,输送线上可缓存货位7个。

① 输送线衔接工作站和料箱搬运机器人AGV接驳位。

② 工作站包含计算机、扫码枪、打印机、摇臂支架等。

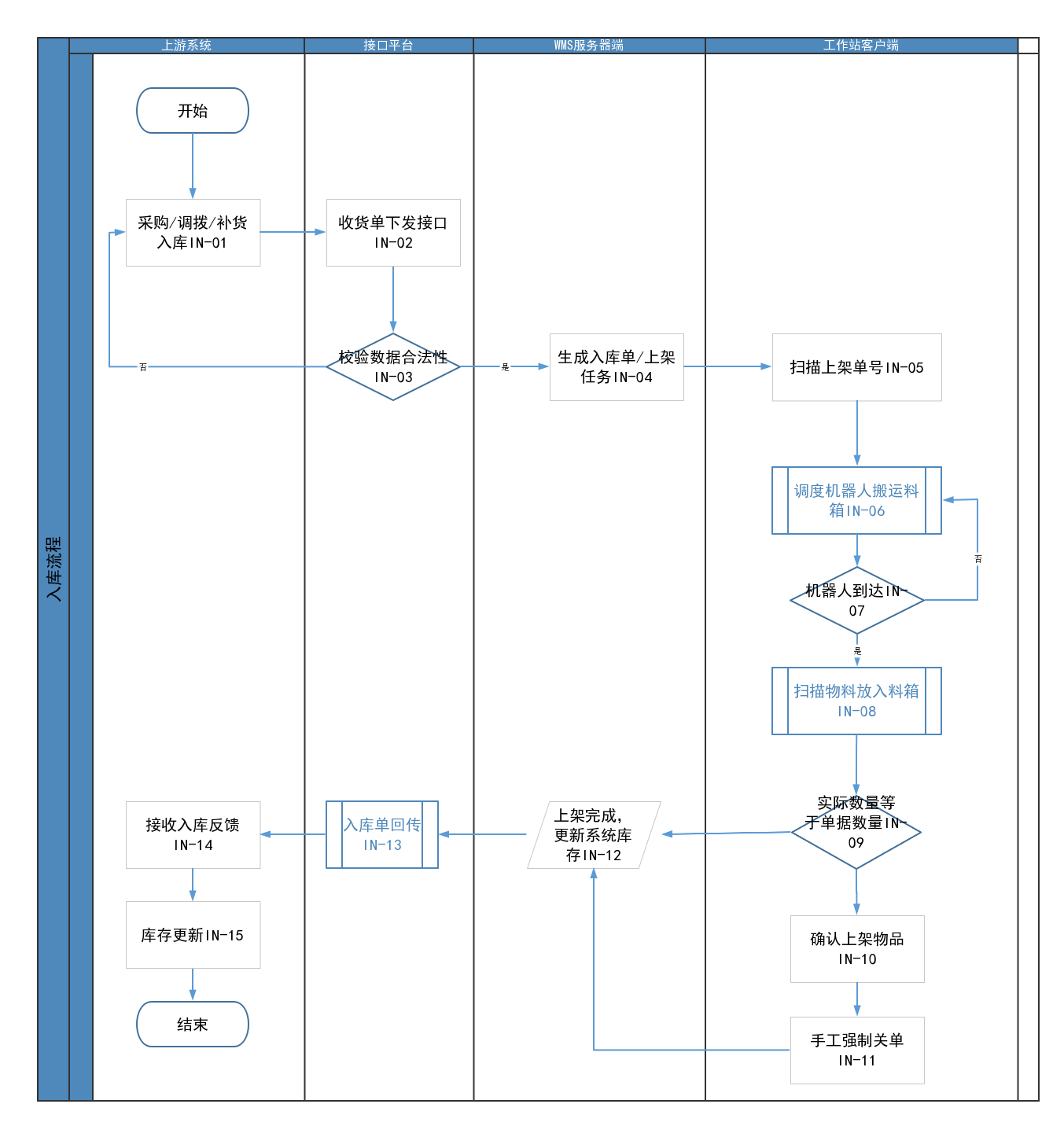

(1) 入库流程

步骤 | 操作描述 |

IN-01 | 上游系统下发单据给WMS系统 |

IN-02 | 系统接口接收数据 |

IN-03 | 统接口平台验证数据有效性; |

IN-04 | 系统系统生成入库单和上架任务; |

IN-05 | 工作站操作员扫描/输入订单号开始上架操作; |

IN-06 | 系统根据上架策略、按单据内的货品热度选择料箱并调度机器人取料箱至工位; |

IN-07 | 料箱搬运机器人到达 |

IN-08 | 触摸屏上提示推荐料箱已经对应料箱上架的SKU,及容器信息 |

IN-09 | 操作员根据系统提示,从对应位置取物料,扫码物料条码确认物料信息。确认无误后,操作员将对应数量物料放至料箱,确认操作完成;重复步骤4~步骤9步骤直至所有物料入库完成; |

IN-10 | 操作员根据系统提示核对实物数量与待上架数量是否一致; |

IN-11 | 如果实际上架数量不等于上架指令数量,操作员需要确认上架数量; |

IN-12 | 在系统后台界面通过手动强制关掉收货单; |

IN-13 | 每次上架完成后系统更新库存; |

IN-14 | 整单完成上架后,系统通过收货单接口回传上架结果; |

IN-15 | 上游系统接收反馈 |

IN-16 | 上游系统更新库存,流程结束 |

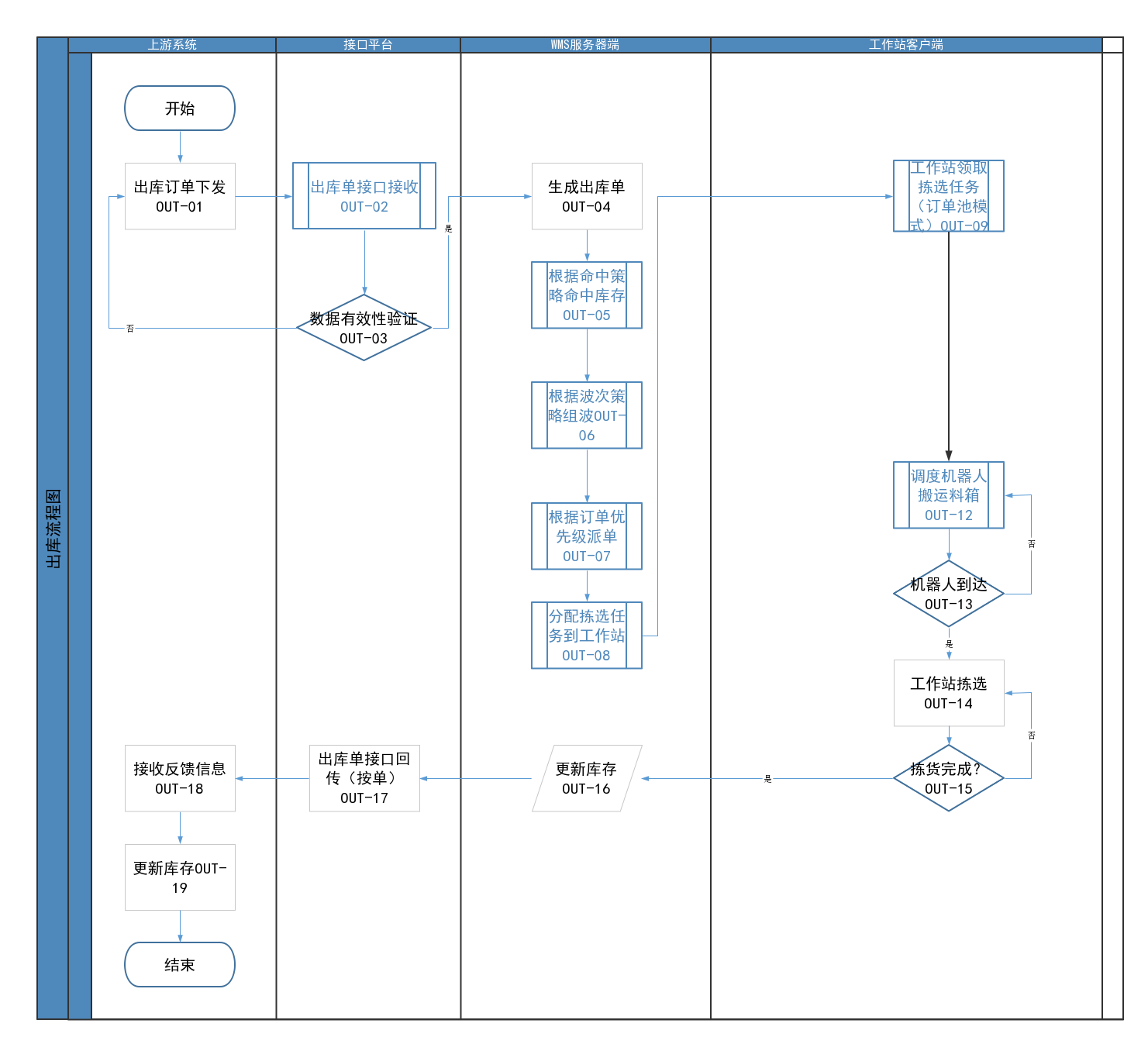

(2) 出库流程

步骤 | 操作描述 |

OUT-01 | 上游系统下发单据给WMS系统 |

OUT-02 | 系统接口平台接收数据 |

OUT-03 | 系统接口平台验证数据有效性; |

OUT-04 | 系统生成出库单。 |

OUT-05 | 系统根据出库单明细计算命中库存 |

OUT-06 | 根据组波策略组波 |

OUT-07 | 系统组波后生成拣选任务 |

OUT-08 | 工作站根据派单策略获取拣货任务。 |

OUT-09 | 分配拣选任务到工作站 |

OUT-10 | 工作站领取任务(订单池模式) |

OUT-11 | 系统调度机器人搬运料箱到目标工作站。 |

OUT-12 | 机器人到达指定工作站。 |

OUT-13 | 工作站操作员根据系统提示,拿出物料进行扫描确认 |

OUT-14 | 重复步骤8~ 步骤11直至订单全部拣货完成。订单完成后,显示屏显示拣货完成。 |

OUT-15 | 每次拣选完成后系统更新库存 |

OUT-16 | 通过出库单接口按单回传拣货结果 |

OUT-17 | 上游系统接收反馈信息 |

OUT-18 | 上游系统更新库存,流程结束 |

3. 应用效果

系统集成仓库管理系统(WMS)、设备控制系统(WCS)、AGV调度系统、条形码管理系统和仓储物流设备等,实现收发作业机械化、自动化、仓储管理数字化、存储单元立体化、信息传输网络化等,满足存储能力需求及出入库需求,解决如何快速管理库存、有效的利用厂房空间、正确的执行仓储、分拣任务,提高仓储能力和供需协同能力,为仓库和生产实现更快、更准确、更精细的管理提供支持。方案效果具体表现以下方面:

Ø 管理提升

1) 库区封闭存储、权限管理、可追溯,提高物料安全;

2) 实时物料盘存,确保账务一致性;

3) 减少体力劳动,减少经验依赖,提高员工满意度;

4) 提高仓储物流管理可靠性、精准性,实现精益化管理。

Ø 降本增效

1) 大大提高库容利用率;

2) 实现物料出入库及分拣配送的自动化控制,缩短备料时间,柔性化快速响应生产需求,降低差错率,提高生产效率;

3) 仓储物流系统标准化程度高,运营维护费用低;

4) 实现物料的全生命周期管理,提高产品质量。

Ø 提高信息化和智能化水平

1) 通过物流执行过程的软硬件集成,实现物料从入库、出库、配送分拣的全过程信息化、智能化管理;

2) 物料流动过程可追溯,在整个流动过程通过智能设备和技术进行标识、扫码等操作,实现信息流和实物流绑定,满足生产过程可追溯;

3) 仓储物流系统与ERP系统集成,使生产计划、库存信息、任务状态信息更好的融合,提高信息的实时性和使用效率,提高协同工作能力。